一、 概 述

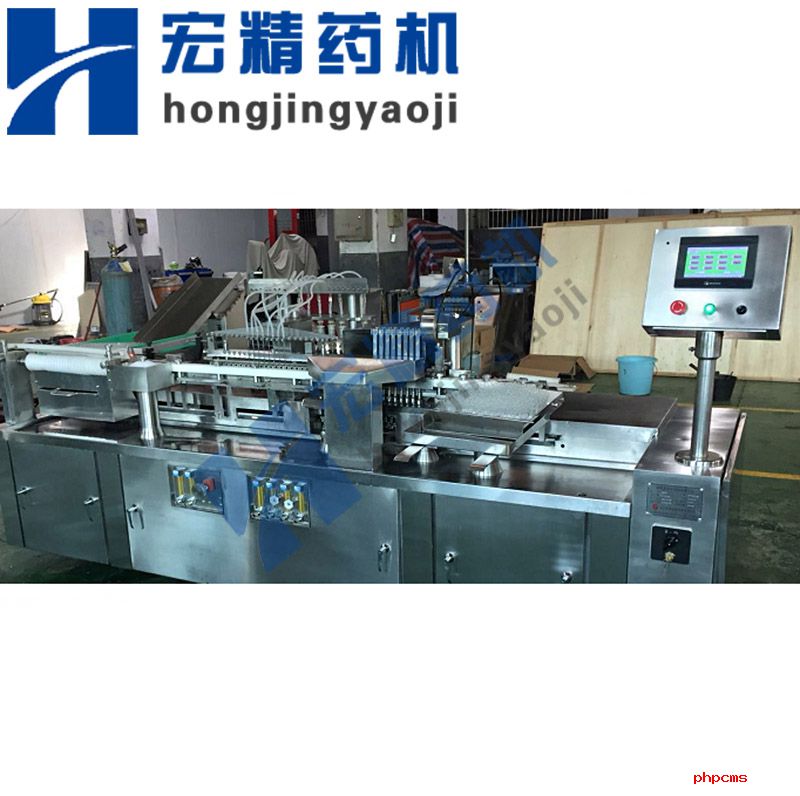

高速八针安瓿瓶拉丝灌封机主要用于制药行业中1-20ml规格的B型易折曲颈安瓿瓶的灌装封口。

本机采用8个工位步进式传输系统,阳台式结构,自动完成从绞龙进瓶、前冲氮(或冲气)、灌装、后冲氮、预热、拉丝封口到出瓶的全套生产过程。

本机既能单机使用,也能与立式超声波清洗机、杀菌干燥机组成联动线使用。

二、工作原理

高速八针安瓿瓶拉丝灌封机

二、工作原理

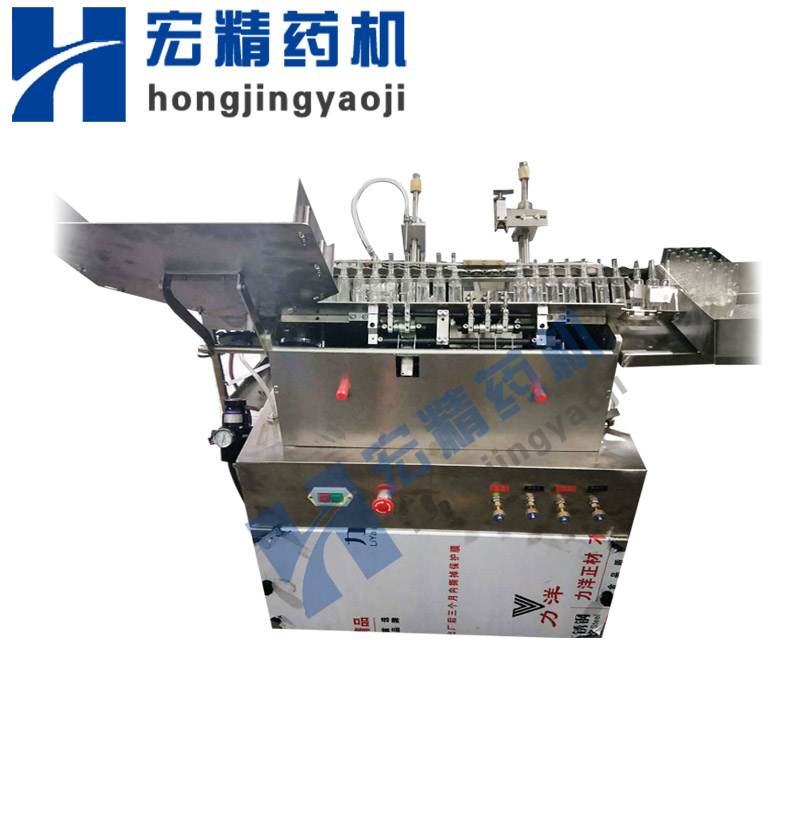

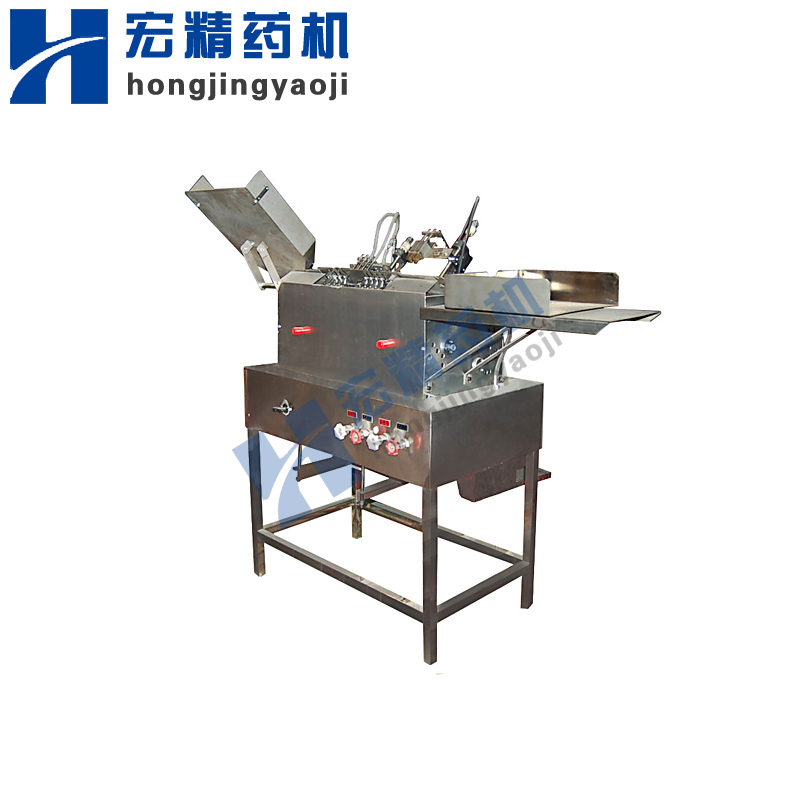

高速八针安瓿瓶拉丝灌封机采用直线式灌装及封口。来自杀菌干燥机的安瓿瓶通过进瓶传输带向前运动至绞龙部件,绞龙将无序状态的安瓿瓶整理成有序的分离状态,并将安瓿瓶逐个地向右推进至进瓶拨轮,进瓶拨轮连续将安瓿瓶递交给前行走梁部件,前行走梁部件再将安瓿瓶连续运动转变为间歇运动方式。中间行走梁部件然后将安瓿按步进方式送至下列5个间歇工位,5个间歇工位依次为:前充氮工位、灌液工位、后充氮工位、预热工位、拉丝封口工位。在充氮工位,可以根据用户各自产品的需要自行取舍,前充氮工位可设定为冲压缩空气,也可设定为冲惰性气体,后充氮工位则设定为冲惰性气体;在灌液工位,玻璃柱塞泵通过灌针将药液注入安瓿,各灌装泵装量可通过调节手轮来调整;在预热工位,安瓿瓶被火嘴吹出的液化气与氧气的混合燃烧气体加热,同时在滚轮的作用下产生自旋运动;在拉丝封口工位,安瓿顶部进一步受热软化被拉丝夹拉丝封口,封好口后的安瓿瓶经出瓶拨轮被推入接瓶盘中。还可以根据客户的要求配备氢氧混和气作为燃气。

由于需向室外排废气量500m3/h,所以用户在房间设计时需考虑向室内补新风大于等于500m3/h。其排废气连接管道用户需自配,并且用户还需增加壹台1000 m3/h的引风风机安装在管道房间出口处。

在进瓶部位与烘干机接口处设计有一个可控的缓冲区,它由一套行程控制系统和一条可伸缩的挡瓶带组成,用来控制该区域内瓶子的数量,当该区域内瓶子的数量超过设定值时,行程控制系统发出指令,可以使洗瓶机停止工作、烘干机网带自动停止;当该区域内的瓶子减少到设定值时,灌封机的进瓶绞龙自动停止进瓶,直至该区域瓶子恢复到正常状态。这样实现了整条线的联动工作,有利于前后协调一致。

三、性能特点

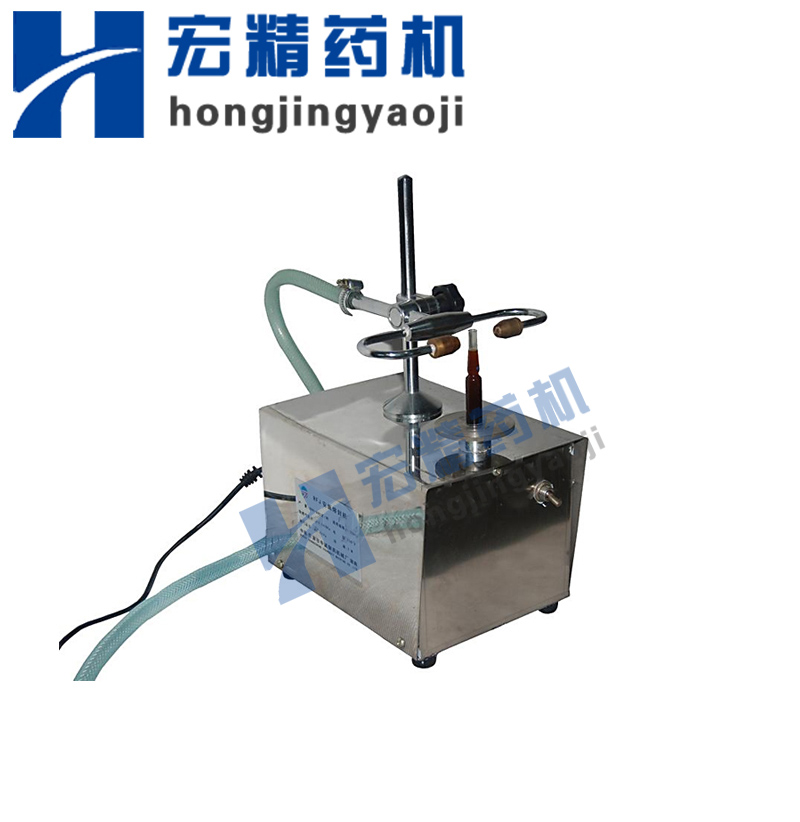

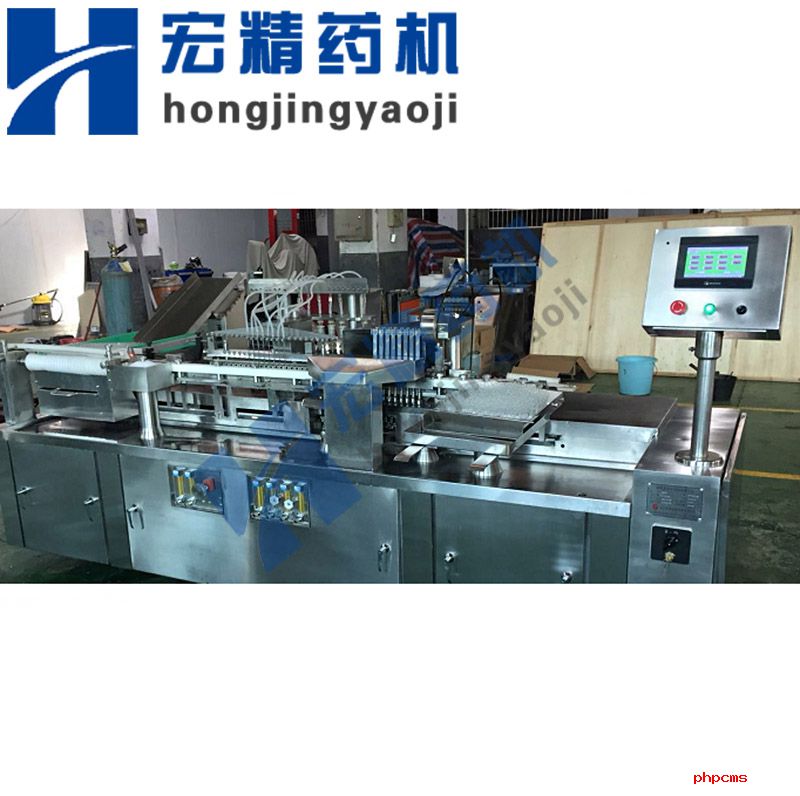

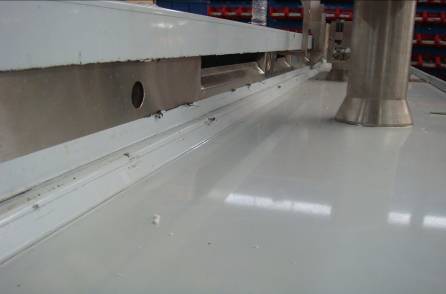

3.1 本机为8个工位步进式传输系统,阳台式结构,每次以8瓶为一组分别步进式送到各个工序上,自动完成分离送瓶,前冲氮、灌药、后冲氮、预热、拉丝封口等工序,适用于安瓿针剂在无菌条件下的灌装和封口。(见图一)

(图一)

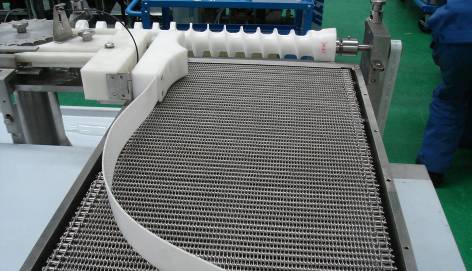

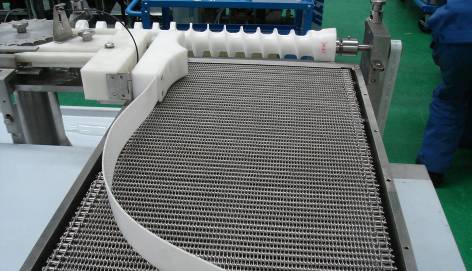

3.2 进瓶网带采用带链条的不锈钢网带(间距为9.8mm),通过链轮进行传输,避免了由于底带跑偏或爬行引起的掉瓶、碎瓶与倒瓶现象,其输瓶平衡。网带采用变频器进行调速控制,有利于与主机的速度匹配、协调一致。在进瓶处装有弹簧与弹片缓冲装置,同时设有进瓶自动控制装置,挤瓶时能自动指令清洗机暂停进瓶,缺瓶时自动切断绞龙进瓶,设备停止工作,在出现故障时,设备自动停机。(见图二)

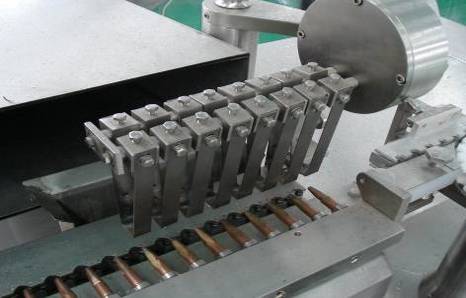

3.3 改以往的三段式扇形块结构为整体拨轮结构,绞龙与整体拨轮交接、整体拨轮与小行走梁交接时更稳定,几乎无破瓶,解决了老式扇形块结构调整困难且易松动错位的弊端。(见图三)

(图三)

3.4 采用进口的光电光纤开关来实现无瓶不灌装,其使用寿命长,稳定性好,出现误动作的机率低,避免药液的浪费。当在进瓶拨轮处检测出现缺瓶或瓶颈以上部位出现断裂时,光电光钎开关都会发出缺瓶指令,致使灌装针头不灌装,来实现无瓶不灌装功能。(见图四)

3.5 行走梁改以往的整体式为三段式,即进瓶部位与出瓶部位为小行走梁,中间部位为大行走梁,由于减少了瓶子行进的工位数及瓶节距,主行走梁长度几乎是原长度的1/2,节距由其它单位同类机型的32mm改为24mm,节距短,刚性更好,行走梁行走更稳定,避免了行走梁因运行行程过长而出现抖动或发颤的情况,提高行走梁运行的平稳性以及成品的合格率。(见图五)

3.6 行走梁移动导向结构由以往的滑套式改为精密度高的线性滑动式,行走梁运行更轻巧、灵活,运动刚性更好。(见图六

(图六)

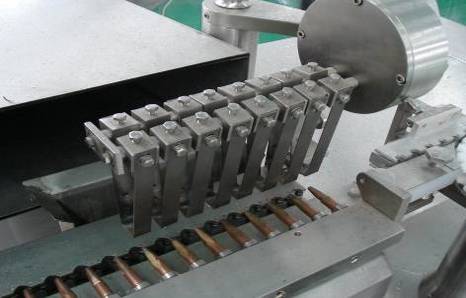

3.7 灌装针头的升降改以往的滑套式为直线运动球轴承式,并且在两侧装有防摆动抖动装置,其升降平稳,运动误差极小,同时在灌装工位设计特别的瓶定位装置,避免了灌装针头与瓶口不会产生摩擦或碰撞,同时还避免了断针或插破瓶口的现象。在冲氮、灌装部

位设有自动校直装置,解决了因瓶子质量而造成产品合格率不高问题,避免了药液在封口时出现焦头现象。灌装针头采用单独装夹技术,并且每只灌装针头均可独立上下左右进行调整,这样有利于灌装针头位置的单独调整。(见图七)

3.8 本机灌装系统可以根据用户不同需求配装金属计量泵、蠕动泵或陶瓷泵。玻璃计量泵采用新型计量泵双向、快速装夹专利技术。其优点是:导向长度最长,可改善泵体受力和润滑条件,减少磨损,提高计量泵寿命;可正反装夹,满足用户个性化需求;整个部件无一螺钉连接,徒手即可拆装,清洗十分方便;上下两端采用弹性材料,定位部位万向连接,故可自动定心和补偿位置误差而不损坏计量泵。(见图八

(图八)

3.9 新型的靠瓶梁调节方式,更换规格时仅需旋动旋钮即可,不需进行烦琐的对位调整工作。(见图九)

(图九)

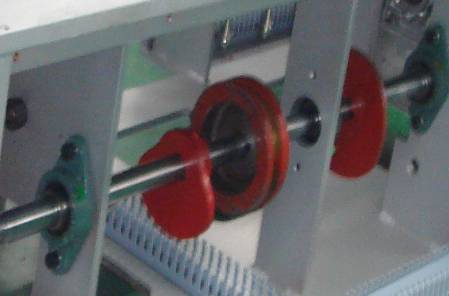

3.10 新型的转瓶机构,改以往锥齿轮传动为同步齿轮带传动,传动更简单。避免了原结构锥齿轮易磨损、易跳齿的现象,由于采用同步齿轮带带动转瓶总成传动,其传动更平稳、更匀速,瓶子在转瓶受热时则更均匀,其封口合格率高。转瓶罩板孔为冲压成形的凸台孔,与转瓶轴底部的凹坑相配合,起到防水的作用。转瓶电机可根据客户的要求采用变频控制,方便不同规格的瓶子在封口时其速度的调整。(见图十)

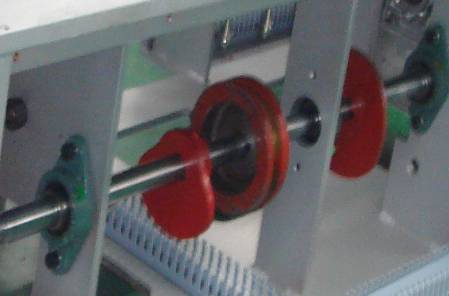

(图十)

3.11 在灌装工位与拉丝封口工位分别设计有一个电磁铁,通过高位选择开关使电磁铁工作,从而实现针架、拉丝钳架暂停在高位,这样保护了针架与拉丝钳架,并且还有利于清洁灌液系统。

3.12 封口工位采用新型分体式拉丝盒结构,外形美观,安装调试更方便、快捷。加热装置设有方便的高度调整装置,更换规格时,调整高度更为简便。喷火头采用独特技术、长时间使用不导热,从而不会产生回火问题。喷火头有多种形式,可根据燃气品种进行选用。(见图十一

(图十一)

3.13 在出瓶拨轮处设有一光电光纤开关进行产量的计数,有利于生产系统的管理。(见图十二

(图十二)

3.14 传动部件改以住的链条传动式结构为同步齿形带传动,其传动更平稳,噪声更小。(见图十三)

(图十三)

3.15 采用外观专利技术,台面板无接缝,与机件连接处无卫生死角。拉丝和灌装部件上部无导向装置,既减少了台面以上的运动摩擦副,又避免了油污污染。机架采用整体焊接方式,使用刚性更好,机器的稳定性更佳。台面采用阶梯式,并且安装在台板上的物件少,便于清洗与维护。(见图十四

(图十四)

3.16 采用先进的PLC人机界面控制系统控制,除对本机工作进行控制和监控显示外,还能与前道工序的洗瓶、烘干杀菌实行工作状况联控,很好地实现联动生产。具有无瓶不灌装、生产速度显示、产量计数、工作时间显示、故障显示功能。(见图十五)

(图十五)

3.17 主传动轴采用进口专用传动轴,采用先进的加工制作工艺,表面镀硬铬处理,大大提高了整体的运行性能、稳定性及使用寿命。运转凸轮均采用40Gr钢材料进行制作,在加工时先进行粗加工,再调质,然后采用进口的超高转速的数控加工中心进行精加工,这样即增强了凸轮的加工精度,也提高了其耐磨性与使用寿命。(见图十六

(图十六)

相关产品关键词:

安瓿瓶灌装封口机 安瓿瓶拉丝灌封机 安瓿瓶灌装机

(图一)

(图一) (图三)

(图三) (图六)

(图六) (图八)

(图八) (图九)

(图九) (图十)

(图十) (图十一)

(图十一) (图十二)

(图十二) (图十三)

(图十三) (图十四)

(图十四) (图十五)

(图十五) (图十六)

(图十六)